A qualidade da programação de um CLP determina diretamente a disponibilidade, a segurança e a eficiência operacional. Em plantas com metas rigorosas de OEE, pequenos desvios na lógica (temporizações mal ajustadas, rotinas sem tratamento de falhas, alarmes mal configurados) tornam-se paradas, desperdício e retrabalho.

Este guia sintetiza os fundamentos essenciais de programação de CLPs para engenheiros e técnicos: linguagens IEC 61131-3, arquitetura, padrões de código, gestão de alarmes, ciclo de desenvolvimento (com simulação, FAT e SAT), exemplos práticos e diretrizes de segurança.

Ao final, mostramos como a ELO Automação estrutura projetos com previsibilidade e manutenibilidade, possibilitando, solicitar uma revisão de lógica (code audit) do seu CLP.

O que é um CLP e onde é aplicado: O coração da automação industrial

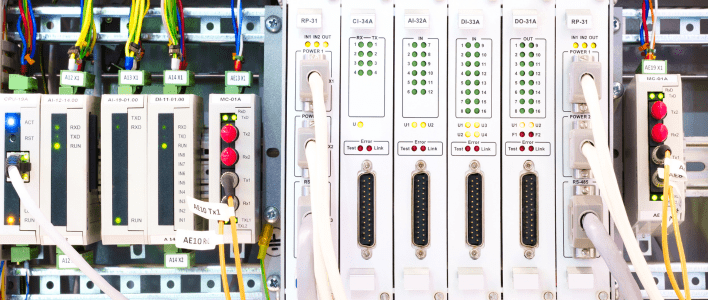

O Controlador Lógico Programável (CLP) é, em essência, o cérebro das máquinas e processos industriais modernos. Sua função principal é controlar e supervisionar operações discretas (como ligar/desligar motores, abrir/fechar válvulas) e contínuas (como controle de temperatura, vazão e pressão). Concebido para suportar os rigorosos ambientes industriais, o CLP se destaca pela sua robustez e capacidade de integrar uma vasta gama de dispositivos, garantindo a eficiência e a segurança das operações.

Ele integra e gerencia os seguintes elementos cruciais:

- Entradas digitais e analógicas: O CLP recebe informações do “mundo físico” através de sensores (ópticos, indutivos, capacitivos), chaves (limite, pressão, nível) e transmissores (temperatura, pressão, vazão). As entradas digitais indicam estados binários (ligado/desligado, aberto/fechado), enquanto as entradas analógicas fornecem valores contínuos que representam grandezas físicas.

- Saídas: Com base nas informações recebidas e na lógica programada, o CLP atua sobre o processo. Isso é feito através de saídas que controlam contatores (para ligar motores), válvulas (para controlar fluxo de fluidos), inversores de frequência (para controlar a velocidade de motores AC), e servomotores (para controle preciso de posição e velocidade).

- Comunicação com sistemas de supervisão: Para uma operação integrada e monitoramento eficaz, o CLP se comunica com outros sistemas de nível superior. Isso inclui:

- Interfaces Homem-Máquina (IHMs): Telas touch que permitem aos operadores visualizar o status do processo e interagir com ele.

- Sistemas SCADA (Supervisory Control and Data Acquisition): Softwares que coletam dados de múltiplos CLPs, oferecem controle centralizado e geram relatórios.

- Sistemas MES (Manufacturing Execution Systems): Gerenciam a produção em tempo real, conectando o chão de fábrica ao planejamento empresarial.

- Sistemas ERP (Enterprise Resource Planning): Integradores de processos de negócios, da produção às finanças.

- Interfaces Homem-Máquina (IHMs): Telas touch que permitem aos operadores visualizar o status do processo e interagir com ele.

A comunicação é facilitada por uma variedade de protocolos industriais robustos e amplamente utilizados, como EtherNet/IP, Profinet, Modbus, OPC UA, entre outros, que garantem a troca de dados confiável e em tempo real.

Aplicações típicas do CLP:

A versatilidade do CLP o torna indispensável em praticamente todos os setores da indústria. Algumas aplicações típicas incluem:

- Linhas de embalagem: Controle de esteiras, dosadores, seladoras e robôs de paletização.

- Máquinas especiais: Equipamentos desenvolvidos sob medida para processos específicos, como máquinas de corte, dobra ou solda.

- Manuseio de materiais: Sistemas de transporte, elevadores, guindastes e robôs manipuladores.

- Sistemas de dosagem e batelada: Controle preciso da mistura de ingredientes em processos químicos, alimentícios e farmacêuticos.

- Utilidades industriais: Controle de sistemas de ar comprimido, geração de vapor, tratamento de água e distribuição de energia.

- Processos contínuos: Controle de circuitos de limpeza (CIP – Clean-in-Place), trocadores de calor, sistemas de mistura e reatores, onde variáveis como temperatura, pressão e vazão precisam ser mantidas dentro de limites rigorosos.

Linguagens de programação do CLP (Ladder, FBD, SFC, ST) — quando usar cada uma

A norma internacional IEC 61131-3 padroniza as linguagens de programação para CLPs, oferecendo uma suíte de opções que permitem aos engenheiros combinar legibilidade, modularidade e desempenho. A escolha da linguagem mais adequada depende da natureza da tarefa a ser executada, da complexidade da lógica e da familiaridade da equipe de manutenção.

- Ladder Diagram (LD):

- Quando usar: Ideal para o controle de intertravamentos e lógica discreta (ON/OFF), onde a sequência de eventos é direta e os dispositivos operam em estados binários. Sua representação gráfica se assemelha a diagramas elétricos de relé, o que a torna extremamente amigável para eletricistas e técnicos de manutenção familiarizados com lógica de contato. É excelente para visualizar fluxos de energia e estados de contatos e bobinas.

- Vantagens: Clara e intuitiva para intertravamentos simples e lógicas sequenciais básicas. Facilita o diagnóstico de falhas no chão de fábrica devido à sua representação visual direta. Baixa curva de aprendizado para quem tem experiência em elétrica.

- Limitações: Pode se tornar excessivamente extensa e difícil de navegar para lógicas complexas que envolvem muitos cálculos, loops iterativos ou manipulação de grandes volumes de dados. A escalabilidade para algoritmos mais sofisticados é limitada.

- Quando usar: Ideal para o controle de intertravamentos e lógica discreta (ON/OFF), onde a sequência de eventos é direta e os dispositivos operam em estados binários. Sua representação gráfica se assemelha a diagramas elétricos de relé, o que a torna extremamente amigável para eletricistas e técnicos de manutenção familiarizados com lógica de contato. É excelente para visualizar fluxos de energia e estados de contatos e bobinas.

- Function Block Diagram (FBD):

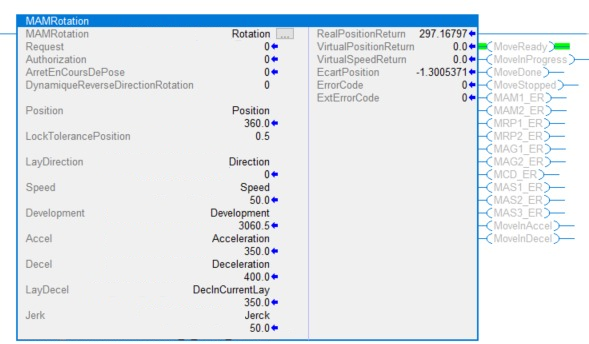

- Quando usar: Perfeita para controle analógico e processamento de sinais, como algoritmos de controle PID (Proporcional-Integral-Derivativo), filtros, e cálculos matemáticos. Permite estruturar o programa em blocos de função encadeados, onde a saída de um bloco serve como entrada para outro, criando um fluxo de dados claro e visual.

- Vantagens: Representação visual clara para controle contínuo e modularização de funções. Facilita a reutilização de blocos de função predefinidos para tarefas comuns (ex: controle PID). Bom para visualizar o fluxo de dados em sistemas de controle em malha fechada.

- Limitações: Pode ser desafiador para controlar e visualizar sequências de estados complexos. A comparação de diferentes versões do programa (diffs) pode ser difícil em projetos muito grandes, e o rastreamento de estados complexos (que não são fluxos de dados lineares) pode ser obscuro.

- Quando usar: Perfeita para controle analógico e processamento de sinais, como algoritmos de controle PID (Proporcional-Integral-Derivativo), filtros, e cálculos matemáticos. Permite estruturar o programa em blocos de função encadeados, onde a saída de um bloco serve como entrada para outro, criando um fluxo de dados claro e visual.

- Sequential Function Chart (SFC):

- Quando usar: A linguagem mais indicada para modelar sequências de operação, processos por batelada, máquinas de estado e receitas. Permite descrever o comportamento do sistema através de etapas e transições claras, tornando a lógica de sequenciamento fácil de entender e depurar. É excelente para partidas e paradas de equipamentos complexos e para processos que envolvem uma série de passos bem definidos.

- Vantagens: Organiza a lógica em etapas sequenciais padronizadas e auditáveis, o que melhora a clareza e a rastreabilidade do processo. Facilita a depuração de sequências e o controle de desvios. Ideal para gestão de receitas e operações de batelada.

- Limitações: Exige disciplina na sua estruturação para evitar a “explosão” de etapas, onde um grande número de estados e transições pode tornar o diagrama excessivamente complexo e difícil de manter. Não é ideal para lógica combinacional pura ou controle analógico.

- Quando usar: A linguagem mais indicada para modelar sequências de operação, processos por batelada, máquinas de estado e receitas. Permite descrever o comportamento do sistema através de etapas e transições claras, tornando a lógica de sequenciamento fácil de entender e depurar. É excelente para partidas e paradas de equipamentos complexos e para processos que envolvem uma série de passos bem definidos.

- Structured Text (ST):

- Quando usar: Uma linguagem de alto nível, textual, semelhante ao Pascal ou C, extremamente poderosa para algoritmos complexos, loops iterativos, tratamento de strings, manipulação de matrizes, cálculos avançados e parsing de protocolos de comunicação não padronizados. É a escolha preferida para tarefas que exigem flexibilidade e expressividade, como implementar lógicas de otimização, controle preditivo ou funções matemáticas avançadas.

- Vantagens: Muito expressiva e flexível, permitindo a implementação de algoritmos complexos de forma concisa. Facilita a reutilização de código através de funções e blocos de função personalizados. É a mais fácil de versionar e gerenciar em sistemas de controle de versão (Git, SVN) devido à sua natureza textual.

- Limitações: Exige um conhecimento de programação mais aprofundado e pode ser menos intuitiva para técnicos de manutenção sem experiência em linguagens textuais. Se não forem estabelecidos padrões de codificação rigorosos, o código pode se tornar uma “caixa-preta”, difícil de entender e manter para outros programadores ou para a equipe de manutenção. A depuração visual é mais desafiadora do que nas linguagens gráficas.

- Quando usar: Uma linguagem de alto nível, textual, semelhante ao Pascal ou C, extremamente poderosa para algoritmos complexos, loops iterativos, tratamento de strings, manipulação de matrizes, cálculos avançados e parsing de protocolos de comunicação não padronizados. É a escolha preferida para tarefas que exigem flexibilidade e expressividade, como implementar lógicas de otimização, controle preditivo ou funções matemáticas avançadas.

Boas práticas: use SFC para sequência, LD/FBD para intertravamentos e analógico básico, e ST para funções/algoritmos. Padronize UDTs/DTs e blocos para dados de equipamentos, alarmes e diagnósticos.

Arquitetura de controle e boas práticas de programação

Uma arquitetura de controle robusta e escalável é a espinha dorsal de qualquer sistema de automação industrial eficiente. Sua solidez começa com a definição clara e hierárquica de camadas, cada uma com responsabilidades bem definidas, facilitando o desenvolvimento, a manutenção e a expansão.

Definição de Camadas:

- I/O e drivers: Esta camada fundamental é responsável pela abstração do hardware, transformando sinais brutos em informações utilizáveis e vice-versa. Inclui:

- Abstração de hardware em blocos de leitura/escrita: Criação de módulos genéricos para interação com dispositivos físicos (sensores, atuadores), desacoplando a lógica de controle dos detalhes específicos de hardware.

- Scan determinístico: Garante que todas as entradas e saídas sejam lidas e atualizadas em intervalos de tempo fixos e previsíveis, essencial para o controle em tempo real.

- Debouncing: Eliminação de ruídos e oscilações em entradas digitais, garantindo leituras estáveis e evitando falsos acionamentos.

- Escalonamento: Gerenciamento da ordem e prioridade de execução das tarefas de I/O, otimizando o uso dos recursos do processador e garantindo a resposta adequada aos eventos.

- Tratamento de exceções e falhas: Implementação de mecanismos para detectar e gerenciar falhas de comunicação com dispositivos, garantindo a robustez do sistema.

- Abstração de hardware em blocos de leitura/escrita: Criação de módulos genéricos para interação com dispositivos físicos (sensores, atuadores), desacoplando a lógica de controle dos detalhes específicos de hardware.

- Lógica de equipamento (equip-level): Esta camada encapsula a inteligência de controle de cada equipamento individualmente, operando de forma autônoma dentro de seus limites. Abrange:

- Comandos locais do equipamento: Controle direto de motores, válvulas, cilindros, esteiras e outros componentes, com algoritmos específicos para cada função.

- Intertravamentos e estados: Implementação de lógicas de segurança para prevenir operações perigosas ou indesejadas (por exemplo, um motor não pode ligar se uma porta de segurança estiver aberta). Definição de estados operacionais do equipamento (ligado, desligado, em operação, em falha, manual, automático).

- Controle PID e malhas de regulação: Implementação de controladores para manter variáveis de processo (temperatura, pressão, nível) dentro dos limites desejados.

- Diagnósticos e monitoramento de falhas: Detecção de condições anormais de operação e geração de informações para a camada de supervisão.

- Comandos locais do equipamento: Controle direto de motores, válvulas, cilindros, esteiras e outros componentes, com algoritmos específicos para cada função.

- Lógica de célula/linha (cell/line-level): Esta camada coordena o funcionamento de múltiplos equipamentos dentro de uma célula de produção ou linha, garantindo o fluxo de materiais e a sincronização das operações. Inclui:

- Coordenação entre equipamentos: Orquestração de sequências de operação entre diferentes máquinas (ex: um robô carrega uma peça em uma máquina, que processa e passa para a próxima).

- Sincronismo: Garante que as operações em diferentes equipamentos ocorram na ordem e no tempo corretos, evitando gargalos ou colisões.

- Buffers e permissões cruzadas: Gerenciamento de estoques intermediários entre equipamentos e implementação de lógicas de permissão para garantir que um equipamento só opere quando as condições necessárias forem atendidas (ex: uma máquina só pode iniciar se houver material no buffer de entrada).

- Gerenciamento de receitas: Aplicação de parâmetros e configurações específicas para diferentes produtos ou processos.

- Otimização de fluxo: Algoritmos para maximizar a produtividade e minimizar o tempo de ciclo da linha.

- Coordenação entre equipamentos: Orquestração de sequências de operação entre diferentes máquinas (ex: um robô carrega uma peça em uma máquina, que processa e passa para a próxima).

- Supervisão e interface: Esta camada fornece a interface entre o sistema de controle e os operadores, permitindo o monitoramento, a configuração e o diagnóstico do processo. Características importantes são:

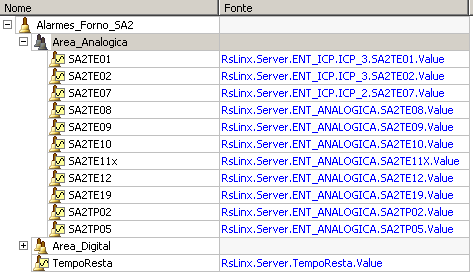

- Alarmes e eventos: Geração e apresentação de notificações sobre condições anormais, falhas e eventos críticos, com priorização e históricos detalhados.

- Históricos e tendências: Registro de dados de processo ao longo do tempo, permitindo análise de desempenho e identificação de problemas.

- Permissões e controle de acesso: Gerenciamento de diferentes níveis de acesso para operadores, engenheiros e supervisores, controlando as ações que cada um pode realizar.

- Diagnósticos em HMI/SCADA: Apresentação visual de informações de status, falhas e desempenho dos equipamentos e da linha, facilitando a identificação e resolução de problemas.

- Visualização de processo: Telas gráficas intuitivas que representam o layout da planta e o status dos equipamentos.

- Alarmes e eventos: Geração e apresentação de notificações sobre condições anormais, falhas e eventos críticos, com priorização e históricos detalhados.

Integração:

A integração é um aspecto crucial para a comunicação eficaz entre as camadas da arquitetura de controle e com sistemas de nível superior (MES, ERP). Boas práticas incluem:

- Publish/subscribe de dados: Um modelo de comunicação onde os produtores de dados publicam informações e os consumidores se inscrevem para receber apenas os dados de seu interesse. Isso reduz o acoplamento entre as camadas e melhora a flexibilidade do sistema.

- Tags padronizados: Definição de uma convenção clara para a nomenclatura de tags (variáveis) em todo o sistema, facilitando a compreensão e a troca de informações entre as diferentes camadas e sistemas.

- Contratos de interface com sistemas superiores: Acordos formais sobre o formato, conteúdo e protocolo de comunicação entre o sistema de controle e sistemas de gerenciamento de produção ou corporativos, garantindo a integridade e a compatibilidade dos dados.

- Protocolos de comunicação abertos: Utilização de protocolos padrão da indústria (OPC UA, MQTT, Modbus TCP/IP, Ethernet/IP) para facilitar a interoperabilidade entre equipamentos e sistemas de diferentes fabricantes.

- Segurança da informação: Implementação de medidas de segurança para proteger a integridade e a confidencialidade dos dados, bem como para prevenir acessos não autorizados.

Ao seguir essas diretrizes para uma arquitetura de controle bem definida e boas práticas de programação e integração, as indústrias podem construir sistemas de automação que são não apenas eficientes e confiáveis, mas também adaptáveis às futuras demandas e evoluções tecnológicas.

Gestão Avançada de Alarmes, Tratamento de Erros, Redundância e Modularização de Código em Sistemas de Automação

Em sistemas de automação industrial, a robustez e a confiabilidade são primordiais. Para atingir esses objetivos, é fundamental implementar estratégias eficazes de gestão de alarmes, tratamento de erros, redundância e modularização de código.

1. Gestão Otimizada de Alarmes:

A eficácia de um sistema de alarmes reside na sua capacidade de alertar os operadores de forma clara e acionável, evitando a sobrecarga de informações.

- Alarmes Úteis e Priorizados: É crucial definir prioridades para os alarmes, distinguindo entre eventos críticos que exigem atenção imediata e eventos menos urgentes. Mensagens de alarme devem ser claras, concisas e informativas, indicando a causa provável do problema e sugerindo ações corretivas. A inclusão de valores de deadbands (faixas de insensibilidade) e a capacidade de inibição de alarmes durante atividades de manutenção são essenciais para evitar “alarmes chovendo” (nuisance alarms), que podem levar à fadiga do operador e à perda de foco em problemas reais.

2. Tratamento Abrangente de Erros:

Um tratamento de erros bem projetado garante a estabilidade do sistema e facilita a identificação e resolução de falhas.

- Status e Saúde dos Blocos: Cada bloco funcional do sistema deve ter um indicador de status ou “saúde” (health) que reflita seu funcionamento correto. Saídas de falha devem ser latched (mantidas) até que um reset controlado seja acionado, garantindo que o operador esteja ciente da falha mesmo que ela seja intermitente. Um log de eventos em um buffer circular, acessível para análise, é indispensável para investigar a sequência de ocorrências que levaram a um erro.

3. Redundância e Diagnóstico de Falhas:

A implementação de redundância e recursos de diagnóstico é vital para a operação contínua e segura dos processos.

- Monitoramento Ativo: A utilização de watchdogs (cães de guarda de software) e heartbeats (sinais de vida) entre controladores lógicos programáveis (CLP), interfaces homem-máquina (HMI) e sistemas de supervisão e aquisição de dados (SCADA) assegura que todos os componentes estejam comunicando-se ativamente. A detecção de falhas de entrada/saída (IO fault) e a implementação de um fallback seguro para um estado “seguro” (safe state) em caso de falha são mecanismos críticos para proteger equipamentos e pessoal.

4. Modularização Inteligente de Código:

A modularização de código facilita o desenvolvimento, a manutenção e a reutilização de componentes de software.

- Blocos Funcionais por Equipamento: A criação de blocos funcionais específicos para cada tipo de equipamento (Motor, Válvula, Esteira, etc.) promove a organização e a padronização. Esses blocos devem possuir uma interface padrão, incluindo comandos como Start/Stop/Reset/Mode, gestão de permissões e tratamento de alarmes, tornando o código mais legível e fácil de dar manutenção.

5. Padronização de Tempos e Rampas:

A consistência na gestão de tempos e rampas melhora o controle do processo e a previsibilidade do comportamento do sistema.

- Uso Padronizado de Temporizadores e Rampas: Padronizar o uso de temporizadores como TON (Timer ON Delay) e TOF (Timer OFF Delay), bem como o controle de rampas e limites, é crucial. É importante que esses parâmetros sejam configuráveis como setpoints editáveis, com diferentes níveis de acesso para garantir a segurança e a integridade das configurações.

6. Padronização Geral e Reutilização:

A padronização em todos os níveis do desenvolvimento de software de automação é um pilar para a qualidade e a eficiência.

- Nomenclatura Consistente: Uma nomenclatura consistente, como CELL01.MOTOR.M1.RunCmd, melhora a legibilidade do código e a identificação de variáveis. A utilização de User Defined Types (UDTs) para dados de equipamentos e a manutenção de bibliotecas versionadas de blocos funcionais garantem a reutilização de código e a manutenção da qualidade ao longo do tempo.

Ciclo de Desenvolvimento de Software Industrial: Da Especificação ao Comissionamento e Suporte Contínuo

O desenvolvimento de software para sistemas de automação industrial, como CLP (Controlador Lógico Programável) e IHM (Interface Homem-Máquina), é um processo rigoroso que exige precisão e atenção a detalhes. Este ciclo abrangente garante a funcionalidade, segurança e eficiência dos sistemas, desde a concepção inicial até o suporte pós-entrega.

- Especificação Funcional Detalhada (URS/FS – User/Functional Requirement Specification):

Esta é a fase fundamental onde todos os requisitos do sistema são definidos. É crucial documentar com clareza:- Estados Operacionais: Todos os estados possíveis da máquina ou processo (ex: parado, em operação, em manutenção, alarme).

- Intertravamentos de Segurança: Condições que devem ser atendidas para que certas ações ocorram ou sejam impedidas, garantindo a segurança do operador e do equipamento.

- Lista de Entradas/Saídas (I/O List): Mapeamento completo de todos os sinais de entrada e saída, incluindo tipo (digital/analógica), endereçamento e descrição.

- Telas HMI (Human Machine Interface): Layout, funcionalidades, navegação e informações que serão exibidas ao operador.

- Alarmes e Eventos: Definição dos tipos de alarmes, suas condições de disparo, prioridades, ações corretivas e registro de eventos.

- Integrações com Outros Sistemas: Especificação de como o sistema se comunicará com outros CLPs, sistemas SCADA, MES, ERP, etc.

- Critérios de Aceite: Métricas e condições formais que determinarão se o sistema atende aos requisitos e está pronto para a próxima fase.

- Arquitetura e Design de Software:

Com as especificações em mãos, a equipe de desenvolvimento projeta a estrutura do software, considerando:- Escolha de Linguagens de Programação: Seleção das linguagens mais adequadas (ex: Ladder Diagram, Structured Text, Function Block Diagram, Sequential Function Chart) de acordo com o padrão IEC 61131-3 e as características do controlador.

- SFC (Sequential Function Chart) para Sequências de Controle: Utilização de SFC para representar graficamente e de forma clara as sequências de operação do processo, facilitando a compreensão e manutenção.

- Blocos Padrão e Reutilizáveis: Criação de bibliotecas de blocos de código padronizados para funções comuns (ex: controle de motores, válvulas, PID), promovendo a modularidade e a reutilização de código.

- Mapeamento de Tags e Variáveis: Organização lógica e nomeação padronizada de todas as tags e variáveis do sistema para facilitar a programação e a depuração.

- Implementação e Codificação:

Nesta fase, o software é efetivamente escrito, seguindo as melhores práticas:- Versionamento (Git/SVN): Uso de sistemas de controle de versão para gerenciar alterações no código-fonte, permitindo rastrear modificações, colaborar em equipe e reverter para versões anteriores se necessário.

- Code Reviews: Revisões sistemáticas do código por outros desenvolvedores para identificar erros, inconsistências, garantir a conformidade com os padrões de codificação e promover a qualidade.

- Linting (Onde Aplicável): Aplicação de ferramentas de análise estática de código para verificar regras de estilo, identificar potenciais problemas e manter a consistência do código.

- Testes em Bancada e Simulação:

Antes da implantação em campo, o software é exaustivamente testado em um ambiente controlado:- Simuladores de I/O: Utilização de hardware ou software para simular o comportamento das entradas e saídas físicas do sistema.

- Simulação de Estados e Falhas: Teste de todos os estados operacionais, incluindo cenários de falha, alarmes e condições de emergência para garantir a robustez do sistema.

- Testes Unitários de Blocos: Validação individual de cada bloco de código ou função para garantir que operam conforme o esperado.

- FAT (Factory Acceptance Test):

O FAT é um marco crítico, onde o cliente valida o sistema ainda nas instalações do fornecedor:- Teste com o Cliente em Bancada: O cliente acompanha e verifica a funcionalidade do sistema em um ambiente simulado ou com hardware real (se disponível).

- Checklists Formais e Documentados: Utilização de checklists detalhados, baseados na especificação funcional, para garantir que todos os requisitos sejam verificados.

- Evidências (Prints/Logs): Coleta de registros como capturas de tela, logs de eventos e resultados de testes como prova de conformidade.

- Instalação e SAT (Site Acceptance Test):

Esta é a fase de implantação e validação final no local de operação:- Ajustes Finos e Calibração: Realização de pequenos ajustes e calibrações necessárias para o perfeito funcionamento do sistema no ambiente real.

- Validação em Campo: Testes completos do sistema com o equipamento real em operação, verificando a interação com os componentes físicos e o desempenho geral.

- Treinamento da Equipe: Capacitação dos operadores e equipe de manutenção do cliente para utilizar e dar suporte ao novo sistema.

- As-Built: Atualização de toda a documentação (diagramas elétricos, lógicos, manuais) para refletir o estado final do sistema após a instalação e os ajustes.

Entrega e Suporte Contínuo:

Após a aprovação do SAT, o projeto é formalmente entregue, mas o compromisso com o cliente continua:

- Handover Completo: Entrega de toda a documentação e recursos necessários para o cliente, incluindo:

- Código-fonte comentado e estruturado: Para permitir futuras manutenções e modificações.

- Bibliotecas e Ferramentas: Quaisquer bibliotecas de software ou ferramentas proprietárias utilizadas no desenvolvimento.

- Manuais de Operação e Manutenção: Documentos detalhados para guiar o uso e a manutenção do sistema.

- Níveis de Suporte: Definição e oferta de diferentes níveis de suporte técnico (ex: remoto, on-site, 24/7) para garantir a continuidade operacional.

- Melhorias Contínuas: Estabelecimento de um processo para feedback do cliente, identificação de oportunidades de melhoria e implementação de atualizações ou novas funcionalidades.

Este ciclo de desenvolvimento garante não apenas a entrega de um sistema funcional, mas também a sua sustentabilidade, segurança e a satisfação do cliente a longo prazo.

Exemplos práticos / trechos de lógica (pseudo-código)

1) Máquina em sequência (SFC simplificado)

2) Bloco funcional de motor (interfaces padrão)

3) Alarmes (priorização e latched)

Segurança e Conformidade: Garantindo Operações Robustas e Responsáveis

A segurança e a conformidade são pilares fundamentais para qualquer operação industrial moderna, garantindo não apenas a proteção dos trabalhadores e do meio ambiente, mas também a integridade dos processos e a reputação da empresa. Para atingir esses objetivos, adotamos um conjunto abrangente de normas, práticas e procedimentos que se interligam para criar um ambiente de trabalho seguro e em total conformidade com as regulamentações nacionais e internacionais.

Normas Técnicas Essenciais:

Nossas operações são rigorosamente guiadas por um arcabouço de normas técnicas reconhecidas globalmente, que ditam os requisitos mínimos para o projeto, instalação, operação e manutenção de equipamentos e sistemas:

- IEC 60204-1 (Segurança de máquinas – Equipamento elétrico de máquinas): Esta norma internacional é a base para a segurança elétrica de máquinas, definindo os requisitos para a proteção contra choques elétricos, sobrecorrentes, superaquecimento e outras falhas elétricas. Sua aplicação garante que todos os componentes elétricos de nossas máquinas sejam projetados, instalados e mantidos para operar de forma segura e confiável, minimizando riscos para os operadores.

- NR-10 / NR-12 (Brasil) – Segurança em instalações e serviços em eletricidade / Segurança no trabalho em máquinas e equipamentos: No contexto brasileiro, estas Normas Regulamentadoras são de cumprimento obrigatório e estabelecem os requisitos e condições mínimas para a implementação de medidas de controle e sistemas preventivos, visando garantir a segurança e a saúde dos trabalhadores que interagem com eletricidade (NR-10) e com máquinas e equipamentos (NR-12). Nossa aderência a essas NRs é constantemente verificada através de auditorias internas e externas, assegurando que estamos em conformidade com a legislação trabalhista brasileira.

- IEC 61508/61511 (Segurança funcional – quando aplicável): Em sistemas onde a falha de um equipamento pode resultar em riscos significativos à segurança ou ao meio ambiente, aplicamos as normas de segurança funcional IEC 61508 (Segurança funcional de sistemas elétricos/eletrônicos/eletrônicos programáveis relacionados à segurança) e IEC 61511 (Segurança funcional – Sistemas instrumentados de segurança para o setor de processo industrial). Essas normas fornecem uma abordagem sistemática para o projeto e gerenciamento do ciclo de vida de sistemas instrumentados de segurança (SIS), garantindo que eles sejam capazes de realizar suas funções de segurança mesmo em caso de falha. Isso inclui a determinação do Nível de Integridade de Segurança (SIL) necessário para cada função de segurança, e o projeto e validação dos sistemas para atender a esse nível.

Ambientes Regulados e Boas Práticas da Indústria:

Em setores altamente regulados, como o farmacêutico e alimentício, onde a rastreabilidade e a integridade dos dados são cruciais, implementamos práticas específicas para atender aos rigorosos requisitos:

- FDA/21 CFR Parte 11 / GAMP5 (trilhas de auditoria/assinaturas eletrônicas no nível SCADA/MES): Para ambientes sujeitos à regulamentação da Food and Drug Administration (FDA) dos EUA, seguimos as diretrizes da 21 CFR Parte 11, que estabelece os critérios sob os quais os registros eletrônicos e as assinaturas eletrônicas são considerados confiáveis, fidedignos e equivalentes aos registros em papel. Isso inclui a implementação de trilhas de auditoria robustas, que registram todas as alterações feitas nos sistemas (SCADA/MES), e o uso de assinaturas eletrônicas seguras para autenticar ações e aprovações. Adicionalmente, a aplicação das diretrizes GAMP5 (Good Automated Manufacturing Practice) nos auxilia na validação de sistemas computadorizados, garantindo sua qualidade e conformidade regulatória desde o projeto até a aposentadoria do sistema.

Práticas Organizacionais Integradas ao Comissionamento:

A segurança é um processo contínuo que se estende por todo o ciclo de vida de uma instalação. Integradas ao comissionamento, que é a fase crucial de verificação e validação antes da operação plena, aplicamos práticas organizacionais que reforçam a segurança:

- Gestão de mudanças (MOC – Management of Change): Qualquer alteração em equipamentos, processos, procedimentos ou pessoal que possa afetar a segurança, saúde ou o meio ambiente é gerenciada através de um rigoroso processo de MOC. Isso garante que todas as mudanças sejam avaliadas quanto aos seus riscos potenciais, aprovadas por pessoal qualificado e implementadas de forma controlada, com a documentação e treinamento adequados antes da sua efetivação.

- Bloqueio/Etiquetagem (LOTO – Lockout/Tagout): O procedimento LOTO é fundamental para prevenir a energização acidental de máquinas e equipamentos durante atividades de manutenção ou reparo. Consiste em desenergizar, isolar e bloquear as fontes de energia, e aplicar etiquetas informativas que alertam sobre o bloqueio e impedem a reativação acidental, protegendo os trabalhadores contra liberação inesperada de energia perigosa.

Boas Práticas de Segurança: Elevando o Padrão de Proteção

Além das normas e práticas obrigatórias, implementamos proativamente uma série de boas práticas que elevam o padrão de segurança de nossas operações, demonstrando nosso compromisso com a excelência em segurança:

- Estados de Falha Segura (Fail-Safe): A filosofia de design “fail-safe” é intrínseca aos nossos sistemas. Isso significa que, em caso de falha de um componente ou sistema, o equipamento transita para um estado seguro predefinido. Tipicamente, isso envolve a desenergização das saídas, levando a máquina a uma condição de parada segura. Essa abordagem minimiza os riscos de acidentes, garantindo que qualquer falha não resulte em uma condição perigosa.

- Intertravamentos: A segurança é reforçada através da implementação de intertravamentos, que são mecanismos projetados para prevenir que uma condição perigosa ocorra.

- Intertravamentos físicos (hardwired) para funções críticas: Para as funções mais críticas, empregamos intertravamentos “hardwired” (cabeados), que são circuitos elétricos dedicados e independentes do software principal de controle. Esses intertravamentos oferecem um nível de segurança intrínseca superior, garantindo que determinadas operações só possam ocorrer sob condições seguras, mesmo em caso de falha do software.

- Software que reforça a lógica e diagnósticos: O software de controle complementa os intertravamentos físicos, reforçando a lógica de segurança e fornecendo diagnósticos avançados. Ele monitora continuamente o status dos equipamentos e aciona alarmes ou paradas de segurança se detectar anomalias ou desvios das condições operacionais seguras.

- Controle de Acesso e Auditoria: Para proteger a integridade dos processos e a segurança das operações, implementamos rigorosos controles de acesso e sistemas de auditoria:

- Níveis de acesso na HMI (Human-Machine Interface): Diferentes níveis de acesso são configurados na HMI, permitindo que apenas pessoal autorizado realize certas operações, altere parâmetros ou acesse funções críticas. Isso evita a manipulação não autorizada e reduz o risco de erros operacionais.

- Registros de alterações de setpoints/receitas: Todas as alterações em setpoints, receitas ou outros parâmetros críticos do processo são registradas automaticamente, incluindo o usuário que fez a alteração, a data e a hora. Esses registros formam uma trilha de auditoria essencial para investigações, análises de desempenho e para garantir a conformidade regulatória.

- Testes de Parada de Emergência: A funcionalidade dos sistemas de parada de emergência é vital para a segurança e, por isso, é testada regularmente:

- Testes de parada de emergência documentados e repetíveis: Realizamos testes de parada de emergência de forma documentada e repetível, seguindo procedimentos padronizados. Esses testes verificam se os botões de emergência e outros dispositivos de parada funcionam conforme o esperado, desenergizando a máquina de forma segura e rápida. Os resultados dos testes são registrados e analisados para garantir a eficácia contínua dos sistemas de emergência.

A integração dessas normas, práticas e boas práticas de segurança cria um ambiente operacional onde a segurança é priorizada em todas as etapas, desde o projeto e instalação até a operação e manutenção, garantindo a proteção das pessoas, dos ativos e do meio ambiente.

Como a ELO entrega programação de CLPs (metodologia + suporte on-demand)

Na ELO Automação, unimos padrões de software a uma execução pragmática de campo:

- Bibliotecas padronizadas de equipamentos (Motor, Válvula, Transportador), com UDTs e nomenclatura consistente.

- SFC para sequências, LD/FBD para intertravamentos/analógico e ST para funções e algoritmos.

- Revisões de código e simulação antes de ir a campo; roteiros FAT/SAT claros.

- alarmes enxuta, com prioridade, mensagens de ação e evitação de alarm flooding.

- Documentação as built completa e handover organizado para a manutenção.

- Suporte on-demand / Níveis de suporte com plantão remoto e presença em paradas programadas.

Mini-case (resumo) Caso da Tate & LyLe

Case: Automação dos Tanques de Produção — Tate & Lyle (Juiz de Fora/MG)

Desafio

A planta da Tate & Lyle, em Juiz de Fora (MG), buscava modernizar o controle dos tanques de produção das áreas de pasteurização e preparo. O sistema existente apresentava limitações operacionais e pouca integração entre as etapas do processo, o que dificultava o monitoramento, o registro de dados e o controle preciso das variáveis de processo.

Solução Proposta

Nossa equipe desenvolveu uma solução completa de elétrica e automação para implementação de um Sistema de Automação dos Tanques de Produção, abrangendo as seguintes áreas:

- Sala de pasteurização de preparados de frutas – 4 tanques

- Sala de pasteurização de geleias – 2 tanques

- Sala do pré-mixer (tanque de 1000L) e tanques de xarope – 2 tanques

O sistema foi projetado com base em uma arquitetura distribuída, composta por:

- Armário de comando principal, com CLP Rockwell CompactLogix

- Três conjuntos de I/O remotos (Point I/O), um para cada sala de processo

- Interface homem-máquina (IHM PanelView 7) para operação local

- Sistema supervisório Indusoft, permitindo supervisão centralizada, registro de dados e relatórios de produção

Resultados Esperados

Com a implementação do novo sistema, a Tate & Lyle passa a contar com:

- Maior padronização e rastreabilidade das etapas de produção

- Integração entre áreas e controle em tempo real das variáveis de processo

- Redução de tempo de setup e maior eficiência operacional

- Melhoria na confiabilidade e manutenção preventiva do sistema

Conclusão

Programar CLPs com qualidade é engenharia de software aplicada ao chão de fábrica: padrões, teste, modularidade e foco em operabilidade e segurança. Ao alinhar linguagens IEC, arquitetura em camadas, alarmes úteis e um ciclo de testes robusto, você ganha previsibilidade, facilita a manutenção e acelera o comissionamento. Precisa de uma segunda opinião no seu código? A ELO Automação pode conduzir um audit e apontar ganhos rápidos e estruturais.

FAQ — Programação de CLPs

Vocês trabalham com minha plataforma de CLP? Sim. Atuamos com as principais marcas de mercado. No diagnóstico, definimos a melhor estratégia (adequação, retrofit ou migração).

Quanto tempo leva para revisar a lógica de um CLP? Varia pelo tamanho do projeto. Em geral, começamos com um assessment de 1–3 dias úteis para indicar priorizações.

Vocês padronizam bibliotecas e nomenclatura? Sim. Entregamos bibliotecas, UDTs e guias de estilo, além de documentação as built.

Como validam a segurança e os intertravamentos? Usamos checklists, simulação, roteiros FAT/SAT e testes de emergência documentados, respeitando normas aplicáveis.

Entregam código-fonte e treinam o time interno? Sim. O código documentado é entregue e oferecemos treinamento prático para operação e manutenção.

Dão suporte após a entrega? Oferecemos Níveis de suporte com plantão remoto/presencial e melhorias contínuas conforme criticidade da planta.