Máquinas antigas ainda “entregam” até o dia em que uma placa descontinua queima, o tempo de setup explode ou a segurança deixa de atender normas atuais. Trocar o equipamento inteiro nem sempre é viável: custo elevado, prazo de entrega longo, curva de aprendizado do time e risco de parada prolongada.

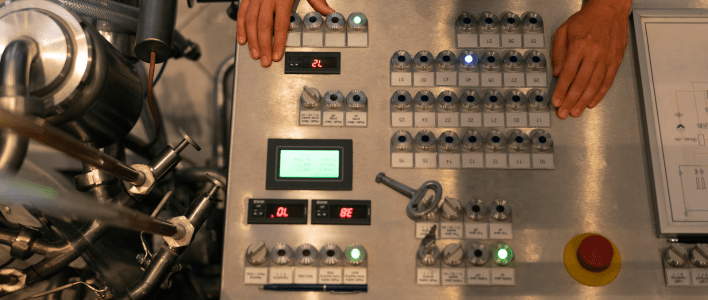

Nesse cenário, o retrofit de máquinas industriais surge como uma alternativa mais econômica e rápida. A estratégia permite atualizar CLP, IHM, redes industriais, sensores, atuadores e sistemas supervisórios, aumentando a disponibilidade, reduzindo paradas e integrando dados ao ecossistema da Indústria 4.0.

Neste guia, você entenderá o que é retrofit, quando faz sentido, como é executado e quais ganhos esperar, além de um mini-case real da ELO Automação. Ao final, você poderá solicitar uma avaliação técnica para receber um plano objetivo de modernização.

O que é retrofit de máquinas industriais e seus tipos

Retrofit é o processo de modernização e revitalização de máquinas e linhas de produção existentes, focado na atualização de controle, segurança, confiabilidade e coleta de dados, preservando a estrutura mecânica sempre que possível.

Essa abordagem prolonga a vida útil dos equipamentos, reduz riscos operacionais e alinha a planta aos padrões tecnológicos atuais.

Elétrico e painéis

- Reorganização de painéis elétricos para melhor manutenção e dissipação térmica

- Substituição de componentes obsoletos (disjuntores, contatores, relés)

- Adequação às normas NR-10 e NR-12

- Novo layout, identificação de fios, bornes e diagramas atualizados

Controle (CLP, drives e redes)

- Migração de CLPs obsoletos para plataformas atuais

- Atualização de inversores e servodrives

- Padronização de protocolos industriais:

EtherNet/IP, Profinet, Modbus TCP/IP, OPC UA

IHM e sistemas supervisórios (SCADA)

- Novas IHMs com telas claras e intuitivas

- Permissões por perfil de usuário

- Alarmes úteis, contextuais e acionáveis

- Históricos, tendências e KPIs

- Integração com SCADA, MES e ERP

Mecânico e pneumático (quando aplicável)

- Revisão e substituição de atuadores

- Inspeção de guias e rolamentos

- Substituição de sensores críticos

- Verificação de posicionadores e dispositivos de segurança

Resultados esperados e benefícios do retrofit

Um retrofit bem executado gera ganhos claros para a operação:

- Menos paradas não planejadas

- Diagnóstico de falhas mais rápido e preciso

- Setups mais ágeis

- Dados confiáveis para tomada de decisão

- Aumento da vida útil do equipamento

- Melhoria da segurança operacional

- Otimização energética

- Preparação real para Indústria 4.0

Quando escolher retrofit ou troca completa de máquinas

A decisão deve considerar ROI, payback e risco operacional.

Indicadores técnicos que favorecem o retrofit

Obsolescência tecnológica

- CLPs e IHMs sem peças ou suporte

- Drives e componentes fora de linha

- Software e firmware descontinuados

Instabilidade operacional

- Alarmes excessivos ou falsos

- Falhas intermitentes difíceis de diagnosticar

- Perda de repetibilidade e qualidade

Desempenho abaixo do esperado

- Impacto negativo no OEE

- Setups longos e manuais

- Variabilidade entre turnos e operadores

Não conformidade normativa

- Falhas em NR-10 / NR-12

- Ausência de segurança funcional (SIL / PL)

- Falta de rastreabilidade para auditorias

Dificuldade de integração

- Limitações para SCADA, MES ou ERP

- Falta de KPIs confiáveis em tempo real

Como estimar o ROI do retrofit de máquinas industriais

A análise deve se basear em ganhos mensuráveis:

- Economia com paradas evitadas

(Horas evitadas × custo/hora de parada) - Aumento de produtividade (throughput)

(Ganho produtivo × margem por unidade) - Redução de custos de manutenção

Peças obsoletas + horas de diagnóstico - Melhoria da qualidade

Menos refugo, mais repetibilidade

Payback e análise de risco

Se o payback for inferior a 18–24 meses e os riscos operacionais forem altos, o retrofit tende a ser a solução mais estratégica frente à troca completa do equipamento.

Processo de retrofit industrial: da inspeção ao suporte contínuo

Inspeção e diagnóstico

- Inventário completo de ativos

- Levantamento de falhas e gargalos

- Análise de obsolescência e conformidade

Engenharia e projeto executivo

- Definição da arquitetura alvo

- Projeto elétrico e de automação

- Plano de migração e contingências

Testes e comissionamento

- Testes em bancada e FAT

- Testes em campo e SAT

- Ajustes finos e validação final

Treinamento e suporte

- Treinamento de operação e manutenção

- Entrega de código-fonte e documentação as built

- Contratos de suporte e manutenção

Case de sucesso: retrofit de inversores na Michelin

A Michelin enfrentava paradas frequentes causadas por dez inversores sincronizados obsoletos, sem reposição disponível.

A ELO Automação executou:

- Substituição completa dos inversores

- Manutenção do sincronismo do processo

- Gateway de comunicação com CLP legado

Resultado:

Uma linha mais estável, segura e conectada, com menos intervenções e mais dados para decisão.

Ganhos típicos observados em projetos de retrofit

- Maior disponibilidade operacional

- Alarmes com ação recomendada

- Qualidade mais estável

- Segurança e compliance normativo

Boas práticas para Indústria 4.0

- Protocolos abertos: OPC UA, MQTT, Profinet

- Modelo de dados padronizado

- Segurança OT/IT e segmentação de redes

- Escalabilidade com bibliotecas reutilizáveis

Veja também: Empresa de Automação Industrial: Como escolher a parceira certa para seu projeto | Treinamentos in Company de Automação Industrial

Pronto para modernizar sua máquina com segurança e previsibilidade?

Solicite uma avaliação técnica e receba um plano claro de retrofit industrial.

O retrofit de máquinas industriais é a forma mais inteligente de estender a vida útil dos ativos, reduzir paradas e conectar a operação às demandas da Indústria 4.0 com menor investimento e prazo do que a troca completa.

Se obsolescência, instabilidade e dificuldade de diagnóstico fazem parte da sua rotina, vale avaliar o retrofit. A ELO prepara um plano técnico com escopo, cronograma, ROI estimado e estratégia de comissionamento.

FAQ: Retrofit de Máquinas Industriais

Retrofit é sempre melhor que comprar máquina nova?

Não. Quando a base mecânica está comprometida, a troca total pode ser mais adequada.

Quanto tempo dura um retrofit?

De semanas a poucos meses, conforme escopo e janela de parada.

Posso manter parte do hardware atual?

Sim, desde que não comprometa confiabilidade e segurança.

É possível integrar SCADA, MES ou ERP?

Sim. Planejamos protocolos e modelo de dados para integração.

Vocês entregam código-fonte e treinamento?

Sim. Código documentado, bibliotecas e treinamentos práticos.

Como fica a segurança (NR-10/NR-12)?

O retrofit já considera adequações, testes e documentação para auditorias.